活動紹介

TOTO小倉第一工場見学 / TOTOミュージアム見学

- 大阪

- 大阪掃除に学ぶ会

- 施設見学

TOTO小倉第一工場見学(午前中)

日本を美しくする会廣瀬副会長を始め、筑豊掃除に学ぶ会1名、福岡掃除に学ぶ会3名、福岡便教会1名

京都掃除に学ぶ会1名、大阪掃除に学ぶ会愛原を含め3名、合計10名で参加。

滋賀工場は、120万個/年の様式便器の製造。234人の従業員。

小倉工場は、様式・小便器・その他合わせて15万個/年の製造能力。176人の従業員。少量多品種・新製品の試作等も手掛ける。

国内製造の小便器・産婦人科用の産湯専用のバスタブ・幼児用の便器・力士用の便器等も。

TOTOのトイレが出来るまでには材料を調製→成形→乾燥→施釉→焼成→検査→梱包といった多くの製造工程がある。

専門の技能を持った職人が、ほぼ手作業で製造している。

機械化できる箇所は、職人が機械に技能を覚えさせる(釉薬の塗布等)。

泥しょうと呼ばれる、複数種類の岩を砕いた、水分を多く含む粘土のような原料をホースで、石膏の型枠に注ぎ込む。

石膏の小さな無数の穴から水分のみが排出され、比較的固い衛生陶器の形ができる。

大きさは一般的な大きさを想像すると15%ほど大きなもの。

小便器は横にして、職人の手作業で部品のつなぎ目を滑らかにしている姿が見られた。

小便器の天板は円弧になっており、100mもある高温炉で1000度以上で焼かれると水平になる。

収縮率が計算されており、泥しょうの水分と原料配分を均一化することで衛生陶器の品質を一定に保っている。

釉薬で黄色みを帯びていた衛生陶器は純白のガラス質のように生まれ変わり、ひとまわり小さくなって出てくる。

便器が冷めたら、プラスチックハンマーで打音試験をする。製品にクラックがないか音で判断するが、素人の私の耳には難しかった。

1999年ごろからセフィオン加工の技術が開発された。独自技術の釉薬スプレーで塗布されるが、高温の炉で焼かれると半永久的に効果が持続する。

セフィオン加工は大腸菌よりも表面の凹凸が小さい、顕微鏡レベルの極めて滑らかな加工がされており、汚れが付きにくく簡単に汚れが流せるようになっています。

他メーカーでは、高炉を出てきた製品に対汚損コーティングを塗布するので、工場出荷時の状態は経年とともに劣化するそう。

研磨剤入りの洗剤については、大腸菌よりも目の細かい表面処理を施しているので使用を控えないと壊してしまう。

TOTOミュージアム(午後)

2名都合で減り8名で参加。

日本陶器合名会社(現ノリタケカンパニー)の大倉和親は1912年、海外の進んだ生活を目の当たりにし、水栓トイレが快適かつ衛生的であることを知り、日本で是非作ってみたいと、外国の衛生陶器メーカーに聞いたが、相手にされなかった。

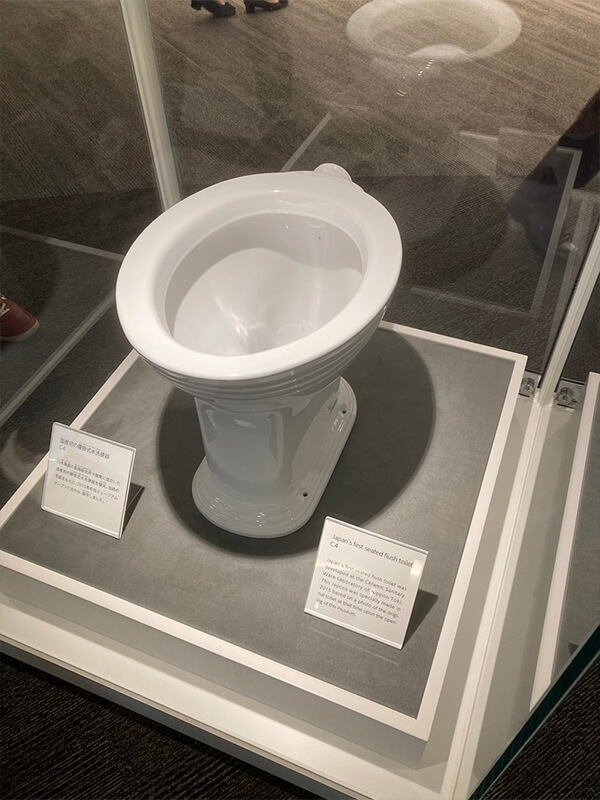

大倉社長は同年、製陶研究所を設立し2年後に、日本製、陶製腰掛水栓便器を完成させた。

1917年に東洋陶器を設立、まだ市町村に下水道の概念がない時代。

そのころの日本のトイレ事情は遅れており、長屋の傍に汲み取り式のトイレ、海外の水洗便所と比べると臭いもきついし劣悪な状態であった。

創業から約98年2015年にTOTOミュージアムを設立。

トイレの歴史を学べる事が出来、厠(かわや)と呼ばれた橋げたのようなものから川にする状態から、汲み取り式、水洗式と発展。

現代では、一度の水の使用量が18リットルあったものが、3.8リットルと、節水しながらも汚れを落とす技術は進化。

国内トップのメーカーとして研究開発の手を緩めない姿勢が素晴らしかった。

展示物の中から特に印象に残ったものは、日本初の陶製腰掛水栓便器(レプリカ)1967年ごろまで続いた洋食器の展示。

TOTO社ロゴのブルー、実は洋食器のブルー色が元。

創業者が水洗トイレの時代がくると製造し、販売の準備をしても公的インフラ整備が遅れており、利益を生むには程遠い状態が続いた。

衛生陶器の赤字は、洋食器の販売(海外展開)で補う、この関係が好きです。

海外に水洗トイレを輸出するにあたり、米国は特に節水へ取り組む企業への圧力が大きい(環境問題に取り組む姿勢と水不足)

・日本と違い、水資源が乏しい国ほど、節水技術が好まれる。

・便座を乗せたしゃれたバイクは日本を縦断したそう。

・創業100周年を記念したトイレ

・バブル期のワインレッドのトイレ

・世界初、量産型温水洗浄便座の開発。

・戸川純さんの「お尻だって洗って欲しい!」のコピーは懐かしいCMですね。

今回の小倉工場見学及び前回の滋賀工場見学をを通じ、TOTOは世の中に必要とされる会社として優れた会社であり、衛生陶器の製造に関して誇りをもって品質管理を徹底され製造されている。

100個製造するうちに1個でも不良が出たとする。お客さまがそれを手にしたとして、会社は100個に1つは当たり前と軽く考えたとしよう、お客さまは、その一つですべて100%悪いと思い二度と製品を買わなくなる。

この精神を社員が共有し仕事に取り組む姿勢が100年以上もトップメーカーとして君臨している秘訣と思いました。

関西から北九州に日帰りは遠いと思いましたが、九州の同友のおかげで素晴らしい身のある時間を過ごすことができました。

いつも月例会で磨かせてもらうトイレの製造工程、携わる社員様に接していると、独りよがりではだめ。

その場所を借りているんだ、負荷をかけない掃除方法を考え前よりは綺麗にはするが、機能を損なったり痛んでしまっては本末転倒である。

日々工夫とチャレンジを繰り返し、最近のトイレ事情を生かした掃除方法を実践したいと誓った。

投稿者:大阪掃除に学ぶ会 愛原 啓介